Forschungsprojekte

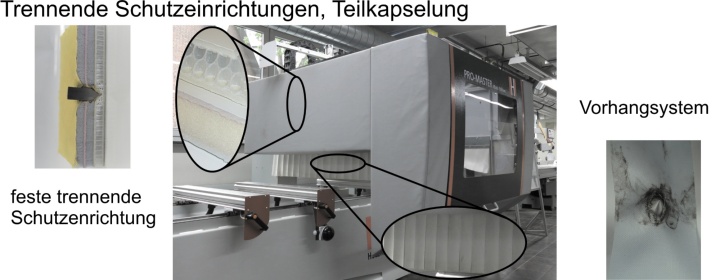

Untersuchung der Auswirkungen von Alterung und Verschleiß auf die sicherheitstechnischen Eigenschaften von trennenden Schutzeinrichtungen an Maschinen für die Holz- und Verbundwerkstoffbearbeitung

Problemstellung

Bei teilgekapselten CNC-Bearbeitungszentren für die Holz- und Verbundwerkstoffbearbeitung steht die Notwendigkeit von leichteren Maschinenkomponenten zur Verbesserung des dynamischen Verhaltens sowie zur Energie- und Ressourceneinsparung im Widerspruch zur Forderung einer erhöhten Rückhaltefähigkeit der Maschinenkapselungen gegen hochdynamische Projektile zur Erhöhung der Arbeitssicherheit. Die Massereduktion aufgrund leichterer Maschinenkomponenten führt zu einer Steigerung der Produktivität durch höhere erreichbare Achsbeschleunigungen. Dies darf jedoch nicht mit einer verminderten Sicherheit für das Bedienpersonal bei Werkzeugbruch oder Kollisionsfahrt einhergehen. Die Angaben zur Sicherheit von Holzbearbeitungsmaschinen in der Norm DIN EN ISO 19085-1 bilden dabei die Grundlage für die sicherheitstechnischen Anforderungen und Untersuchungen.

Ziel des Forschungsvorhabens war die Untersuchung von Leichtbauwerkstoffen und Verbindungstechniken, wie z. B. Klebeverbindungen von Maschinenelementen, beim Einsatz in trennenden Schutzeinrichtungen und Schutzvorhangsystemen hinsichtlich Alterung und Verschleiß, wobei die jeweiligen Einflüsse auf Veränderungen in ihrem sicherheitstechnischen Verhalten systematisch untersucht wurden. Daraus wurden Richtlinien für die Inspektion bzw. Überwachung der Schutzeinrichtungen über den gesamten Lebenszyklus erarbeitet.

Projektergebnisse

Trennende Schutzeinrichtungen in Form von Maschinenkapselungen sind eine erforderliche Maschinenkomponente bei allen stationären Holzbearbeitungsmaschinen. Die sicherheitstechnischen Anforderungen für die trennenden Schutzeinrichtungen sind in der Norm DIN EN ISO 19085-1 dokumentiert. Die vorliegende Norm spezifiziert die Anforderungen bezüglich der Aufprallfestigkeit für Werkstoffe, die als trennende Schutzeinrichtungen geeignet sind. Alternativ werden in der Norm Prüfverfahren beschrieben, mittels derer neue Werkstoffe auf ihre Eignung hin überprüft werden können.

Gemäß den geltenden Normen wird die Prüfung der Aufprallfestigkeit ausschließlich an Prüfkörpern im Neuzustand durchgeführt. In der praktischen Anwendung sind die Maschinenkapselungen jedoch dauerhaften Umwelteinflüssen wie Temperaturschwankungen und UV-Strahlung sowie prozessbedingten Belastungen – etwa durch Reinigungsmittel oder scharfkantige Werkstücke – ausgesetzt, die eine Alterung und einen Verschleiß der Werkstoffe bedingen. Bislang liegen jedoch keine Erkenntnisse darüber vor, inwieweit sich die Alterung und der Verschleiß auf die Aufprallfestigkeit der Werkstoffe auswirken. Gerade kleine und mittlere Unternehmen (KMU), die derartige Maschinen betreiben, benötigen verlässliche Informationen und praxisgerechte Wartungsempfehlungen, um die sichere Nutzung der Maschinen über deren gesamte Lebensdauer hinweg gewährleisten zu können.

Im Rahmen der Laufzeit des zugrundeliegenden Projekts war ein Abgleich zwischen der „labortechnisch beschleunigten“ Alterung und der realzeitlichen Alterung nicht durchführbar. Infolgedessen konnte keine belastbare Aussage darüber getroffen werden, welchem realen Alterungszustand die Werkstoffe am Ende der beschleunigten Alterung entsprechen.

Die Untersuchungsergebnisse belegen jedoch, dass die Werkstoffe auf Umwelteinflüsse mit kurzfristigen sowie langfristigen Veränderungen der Materialeigenschaften (Alterung und Verschleiß) reagieren können. Diese Veränderungen können die Rückhaltefähigkeit reduzieren und die Sicherheit der Maschinen signifikant beeinträchtigen.

Aus diesem Grund ist bei den Werkstoffen für trennende Schutzeinrichtungen größte Sorgfalt erforderlich. Zudem muss ihre Eignung unter Berücksichtigung relevanter Umgebungsbedingungen betrachtet werden. Das beinhaltet auch, dass Prozesshilfsstoffe, wie z.B. Reinigungsmittel oder Minimalmengenschmierstoffe, mitberücksichtigt werden müssen.

Projektinformationen

Finanzierung:

BMWK

IGF-Vorhaben 21980 N, Laufzeit: 01.02.2022 – 31.12.2024

Sachbearbeiter:

Matthias Schneider (IfW)

Weiterführende Links:

IGF – Industrielle Gemeinschaftsforschung

Forschungskuratorium Maschinenbau e.V. (FKM)

FPH Forschungsplattform Holz e. V

Ermittlung von Auswuchtstrategien und technisch sinnvoller Wuchtgüten unter Berücksichtigung der Maschinendynamik für Werkzeuge in der Holzbearbeitung

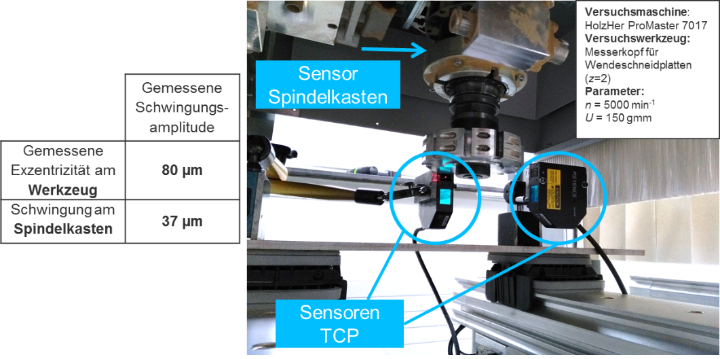

Der Unwuchtzustand an schnelldrehenden Werkzeugen und dessen Auswirkungen auf die Bearbeitungsqualität, den Schneidenverschleiß sowie der Belastung der Spindellagerung lässt sich nur durch eine Systembetrachtung von Werkzeug, Werkzeugaufnahme und Spindel bestimmen. Hierbei besitzen Trennstellen einen beachtlichen Einfluss auf den tatsächlichen Unwuchtzustand des Werkzeugs in der Maschine, sodass selbst feingewuchtete Werkzeuge auf Maschinen durchaus schädliche Lagerbelastungen oder mangelhafte Bearbeitungsqualitäten durch sog. Paarungsunwuchten verursachen können.

Das Forschungsprojekt hat zum Ziel, methodische Untersuchungen zur Ermittlung der erreichbaren Wuchtgüte für holzbearbeitende Werkzeuge durchzuführen. Deshalb soll ein gänzlich neuer Ansatz zur Begrenzung von durch Unwuchten verursachten Schwingungen in der Maschinenstruktur entwickelt werden. Als Grundlage hierfür dient das dynamische Schwingungsverhalten der zugrundeliegenden Maschinen. In Abhängigkeit von Drehfrequenz, Unwuchtkraft und dynamischer Steifigkeit der Maschine sollen für Referenzmaschinen Grenzwerte für unwuchtinduzierte Schwingungen abgeleitet werden.

Durch eine direkte Detektierung des Unwuchtzustands des Werkzeugs anhand der Maschinenschwingungen und entsprechend angepassten Maßnahmen (z.B. Reduktion oder Erhöhung der Drehzahl oder Umspannen des Werkzeugs) können die Belastungen der Spindellager sowie die Maschinenschwingungen begrenzt werden. Hierfür sollen Ansätze entwickelt werden, um von Beschleunigungssignalen an relevanten Punkten der jeweiligen Maschinenstruktur auf unwuchtinduzierte Werkzeugexzentrizitäten zurückzuschließen und Maßnahmen, wie eine gezielte Drehzahlanpassung in stabilere Betriebspunkte der Maschine oder ein Umorientieren des Werkzeugs, einzuleiten. Weiterhin sollen Auswuchtstrategien auf Basis statistischer Modelle entwickelt werden, durch welche sich der Einfluss der Trennstellentoleranzen am Werkzeug sowie der der Schnittstellen (z.B. HSK, Powerlock) bestimmen lässt.

Das IGF-Vorhaben 20848 N/1 wurde gefördert durch die Arbeitsgemeinschaft industrieller Forschungsvereinigungen (AiF)

im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF)

aus Mitteln des Bundesministeriums für Wirtschaft und Klimaschutz (BMWK) aufgrund eines Beschlusses des Deutschen Bundestages.

Herstellungs- und Fügungsoptimierung für mehrgeschossige Außenwandkonstruktionen aus geschlitzten Kantvollhölzern

Das Bauwesen steht vor der enormen Herausforderung, den Ressourcenverbrauch, Emissionen und Verschmutzung in allen Bereichen der Prozesskette, von der Materialgewinnung, über den Einsatz im Gebäude, bis zum Recycling am Ende des Lebenszyklus zu reduzieren. Der Holzbau bietet hier, als nachwachsender lokaler Baustoff beste Voraussetzungen ressourceneffizient und energiesparend eingesetzt zu werden.

In dem Vorgängerprojekt wurde eine neuartige Massivholzkonstruktion entwickelt, die als tragendes und dämmendes Material nur aus Kantvollhölzern (KVH) besteht, nur mit Holzbauteilen und –verbindern auskommt, ohne Zuhilfenahme von Klebstoffen gefügt wird und ganz ohne zusätzliche Dämmung auskommt. Zur Evaluierung des Systems wurde im Rahmen der IBA Thüringen ein vollmaßstäbliches Mikrohaus (IBA Timber Prototype House) erfolgreich realisiert.

Diese Eigenschaften sollen nun in einem optimierten System im mehrgeschossigen Wohn- und Bürobau einsetzbar gemacht werden. Durch die Weiterentwicklung des KVH-Profils und der prototypisch entwickelten Zerspanbearbeitung in einen industriell umsetzbaren Fertigungsprozess sollen sowohl die Fertigungseffizienz als auch die Luftdichtigkeit der Bauteilschichten gesteigert werden.

Im Verbundprojekt "Kostengünstige, hochdämmende, schichtenreduzierte, sortenreine, klebstrofffreie, digital gefertigte Holzmassivbauweise" mit dem Institut für Computerbasiertes Entwerfen (ICD) der Universität Stuttgart übernimmt das IfW den Aspekt der Herstelloptimierung für die Holzelemente. Das Ziel der Herstellungsoptimierung besteht darin, einen Beitrag zur Realisierung der Hochleistungsbearbeitung von Massivholz mittels Bearbeitungszentren zu leisten. Dabei steht ganzheitlich der Komplex aus „Werkstück, Werkzeug und fertigungstechnischen Einstellparametern“ unter den Aspekten der Prozesseffektivität im Vordergrund. Durch experimentelle Zerspanuntersuchungen sollen Erkenntnisse hinsichtlich Prozesskenngrößen sowie Werkzeugeigenschaften erzielt und bei der Auslegung einer optimalen Bearbeitungsstrategie berücksichtigt werden.

Gefördert durch die Zukunft Bau Forschungsförderung des Bundesministeriums des Innern, für Bau und Heimat (BMI).

Implementierung einer IoT-Plattform für die Digitalisierung des Versuchsfeldes für die Holzbearbeitung

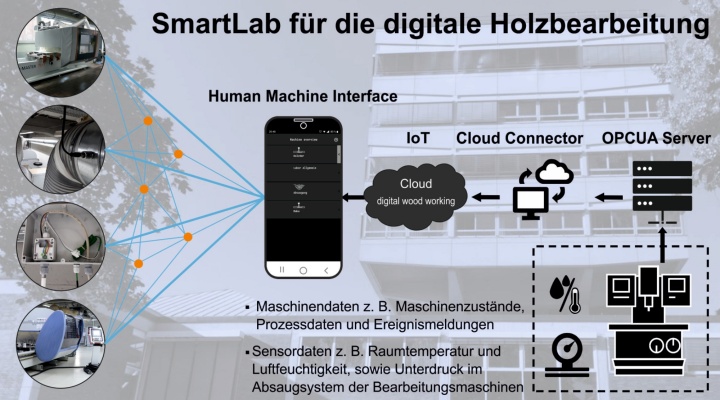

Die fortschreitende Digitalisierung und Automatisierung in der Industrie bieten vielseitige, neue Möglichkeiten, für vernetztes und intelligentes Arbeiten. Diesem Ansatz folgend wurden im Zuge eines trilateralen „Industrie 4.0“-Projekts die Bearbeitungsmaschinen am IfW unter Verwendung einer IoT-Plattform für ein SmartLab („Digitales Holzlabor“) fit gemacht. Dies ermöglicht das Zusammenführen unterschiedlichster Datensätze, die mit Hilfe von intelligenten Analysemethoden miteinander in Bezug gesetzt werden können, um daraus Rückschlüsse auf die jeweiligen Maschinenzustände und somit auf den Fertigungsprozess ziehen und Prognosen ableiten zu können. Grundlage für diese Transformation bildet die cloudbasierte Technologieplattform der tapio GmbH und die zentrale Datenerfassungseinheit von Schneider Electric SE.

Um die Digitalisierung des Versuchsfeldes am IfW voranzutreiben, wurde eine zentrale Datenerfassungseinheit installiert, die Daten verschiedener Messstationen sammelt, aufbereitet und über unterschiedliche Ausgabemedien einsehbar macht. Hierfür wurde Sensorik für die Erfassung von Klimadaten im Versuchsfeld, sowie zur Kontrolle von Grenzwerten implementiert, sodass Umgebungseinflüsse auf Maschinen und Anlagen überwacht werden können. Über Leistungsmessgeräte wird der Energieverbrauch an der zentralen Holz-Späne- und Staubabsauganlage, sowie an den CNC-Bearbeitungszentren ermittelt, um Rückschlüsse auf die Auslastung ziehen zu können. Dies ist erforderlich, da an den Bestandsmaschinen ansonsten keine andere Möglichkeit zur Erfassung der Leistungsaufnahme gegeben ist. Die Anbindung von Bestandsmaschinen an das IoT wurde nach dem BrownField-Ansatz umgesetzt.

Hierbei werden die Maschinen- und Sensordaten in Form von OPC UA Items in einen OPC UA Server geschrieben, sodass sie von einem Cloud Connector ausgelesen werden können. Dieser leitet die Daten an das digitale Ökosystem weiter. Dort stehen dann diese Daten für verschiedene Anwendungen zur Verfügung. Im SmartLab wurde beispielhaft das MachineBoard, als eine Applikation von tapio, eingesetzt. Das MachineBoard läuft als App auf mobilen Endgeräten (Smartphones, Tablets, Smartwatches, etc.) und visualisiert die Informationen zu den Bearbeitungsmaschinen und zum Versuchsfeld.

Die besondere Stärke, der am IfW umgesetzten Lösung ist, dass die bereits implementierten Maschinen und Anlagen um eine Vielzahl weiterer Maschinen und Prüfstände im Versuchsfeld einerseits sowie weiterer Sensorik und Aktorik andererseits ergänzt werden können. Somit kann die Digitalisierung des Versuchsfeldes flexibel an die sich ändernden Anforderungen, zum Beispiel bei Versuchsdurchführungen, angepasst und erweitert werden. Für beliebige Anwendungsfälle ist es möglich, Sensoren auszuwählen oder Daten direkt aus der Maschine zu lesen. Im Gegensatz zur industriellen Fertigung liegt nicht die Produktivitätssteigerung im Fokus des hier beschriebenen Projekts, sondern die Ermittlung von Basisdaten wie z. B. Spindelauslastung, Unterschied zwischen Ist- und Solldrehzahl, Maschinenzustand etc.. Auch stehen die Erprobung der IoT-Plattform und die Generierung von neuem Wissen in Vordergrund, aus dem wiederum die industrielle Fertigung ihren Nutzen ziehen kann.

Wir bedanken uns bei den Unternehmen tapio GmbH und Schneider Electric SE für die bisherige und weiterführende Unterstützung bei der Umsetzung des BrownField-Ansatzes zur Digitalisierung des Versuchslabors im IfW.

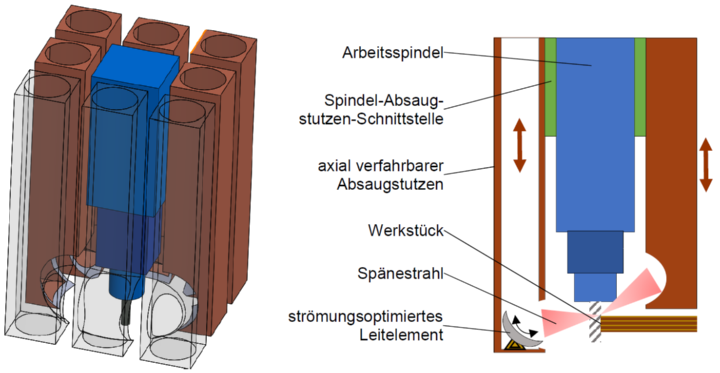

Entwicklung adaptiver und formflexibler Absaughaubensysteme für eine effektive Span- und Stauberfassung in der spanenden Holz- und Verbundwerkstoffzerspanung

Die Anforderungen an die Produktion von Bauteilen aus Holz- und Verbundwerkstoffen steigen stetig. Für eine effiziente Bearbeitung müssen die Maschinen und Systeme flexibel an die Variantenvielfalt der Werkstücke bei oftmals kleinen Losgrößen anpassbar sein. Die Individualität der Werkstücke widerspricht jedoch einer hohen Produktivität, weil die Umrüstzeit zunimmt. Die spanende Bearbeitung von Holz- und Verbundwerkstoffen wird meist von hohen Span- und Staubemissionen begleitet. Aufgrund des Kosten- und Leistungsdrucks, besserer Antriebs- und Steuerungstechnik der Werkzeugmaschinen sowie effektiveren Fertigungsstrategien werden die Zerspanleistungen erhöht, was auch zu größeren Spanmengen führt. Die Späne und der Staub beeinträchtigen sowohl den Maschinenbediener gesundheitlich sowie die Maschinen und Werkstücke. Die Werkstücke erreichen nicht die geforderte Fertigungsqualität und die Maschinen haben eine geringere Lebensdauer und Produktivität. Daher müssen die entstehenden Stäube und Späne in den Maschinen effektiv erfasst und entfernt werden. Die Spanerfassung hängt maßgeblich von der eingesetzten Absaughaube ab.

Die in den Betrieben eingesetzten Absaughauben sind nicht an die schnell wechselnden Werkzeug- und Werkstückgeometrien sowie Fertigungsprozesse anpassbar, was zu einer ungenügenden Spanerfassung führt. Dies wird durch die ebenfalls wechselnde Zusammensetzung und Form des entstehenden Staub- und Spänestrahls sowie dessen Verteilung im Arbeitsraum der Maschinen verstärkt. Dem wird zurzeit begegnet, indem mit sehr hohen Absaugvolumenströmen und Absaugleistungen gearbeitet wird. Die dennoch in der Maschine und auf den Werkstücken verbleibenden Späne müssen kosten- und zeitintensiv entfernt werden. Zusätzlicher Werkzeugverschleiß durch „Doppelzerspanprozesse“, die Reinigung oder Qualitätseinbußen der Werkstücke führen zu weiterem Mehraufwand oder Ausschuss, der die Produktionskosten anhebt und die Produktivität senkt.

Zur Abhilfe dieser technischen und wirtschaftlichen Probleme werden gemeinsam mit dem IWF Braunschweig neue Absaughaubenkonzepte entwickelt und getestet werden. Einerseits erfolgt ein schnelles Einrichten und Anpassen durch eine formflexible Absaughaube, die manuell verstellt und verformt werden kann. Andererseits wird eine mehrteilige aktive Absaughaube, die durch Stellglieder an den Spänestrahl angestellt werden kann, aufgebaut und untersucht.

Gefördert durch: Arbeitsgemeinschaft industrieller Forschungsvereinigungen (AiF)

im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF)

aus Mitteln des Bundesministeriums für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages.

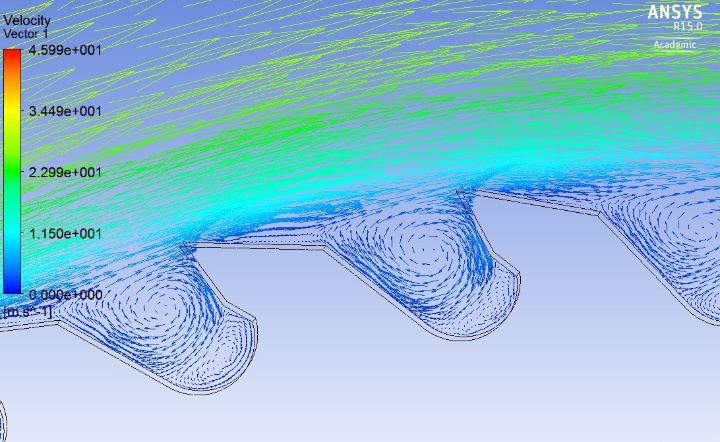

Effizienzsteigerung der Späneerfassung bei der spanenden Bearbeitung von Verbund- und Holzwerkstoffen sowie Kunststoffen

Mit durchschnittlich 45 % hat die Absauganlage den mit Abstand größten Bedarf an elektrischer Energie in einem holzverarbeitenden Betrieb. In der Vergangenheit stand primär die Steigerung der Erfassungsraten im Vordergrund, um die gesetzlichen Grenzwerte einzuhalten.Heute rückt die Energieeffizienz in der Produktion immer weiter in den Vordergrund.

Das grundlegende Ziel des vorliegenden Forschungsvorhabens besteht in der deutlichen Senkung des Energiebedarfs der Absaugsysteme an Maschinen zur Holzbearbeitung wie auch zur Bearbeitung von Faserverbundwerkstoffen und Kunststoffen. Zur Steigerung der Energieeffizienz bei Absauganlagen werden zwei Wege eingeschlagen:

- selbstregelnde dezentrale Absauganlage

- werkzeugnahen Spanerfassungseinrichtung

Für eine energieeffiziente Staub- und Späneerfassung an spanenden Werkzeugmaschinen sollen beide Lösungsansätze verbunden werden.

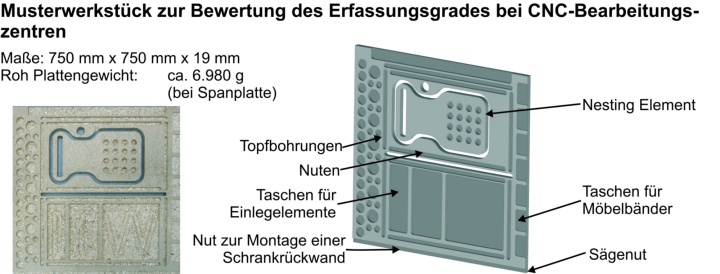

Im Rahmen des Forschungsprojekts wurde ein Musterprozess nzw. Musterwerkstück zur Beurteilung von Erfassungsgraden für CNC-Bearbeitungszentren entwickelt. Untersuchungen mit dem Musterwerkstück zeigen, dass der Erfassungsgrad außer von der Luftgeschwindigkeit innerhalb der Haube auch von der Größenverteilungen der Späne- und Staubfraktionen abhängt.

Gefördert durch: Arbeitsgemeinschaft industrieller Forschungsvereinigungen (AiF)

im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF)

aus Mitteln des Bundesministeriums für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages

Lärmarme Kreissägeblätter in der Holz- und Holzwerkstoffbearbeitung

Lärm gehört nach wie vor zu den häufigsten Gesundheitsgefährdungen in der Holzbearbeitungsindustrie. Der Geräuschpegel von Kreissägen liegt nahezu immer an oder über den zulässigen Lärmgrenzwerten. Die bisher verfolgten Strategien zur Reduzierung der Schallemission verändern das akustische Verhalten eines Kreissägeblattes jedoch nicht wesentlich, denn sie bekämpfen eher die Folgen und weniger den Entstehungsmechanismus des Schalls bei rotierenden Kreissägeblättern.

Untersuchungen am IfW haben gezeigt, dass heutige Kreissägeblätter einen überdimensionierten Spanraum aufweisen, damit während der Zerspanung in jedem Fall ein sicherer Spanabtransport gewährleistet ist. Im Rahmen der Forschungsarbeiten sollen konstruktive Änderungen an der Stammblatt- und Zahnformgeometrie untersucht werden, die z.B. durch Reduzierung und Optimierung der Spanräume, weniger Luftturbulenzen verursachen. Im Fokus steht dabei die Erforschung des Einflusses verschiedener Geometrieparameter wie bspw. Zahnrückenlänge, Zahnform oder Spanraumradius auf das akustische Verhalten eines Kreissägeblattes. Ziel ist es, durch geeignete Maßnahmen in der Gestaltung der Kreissägeblätter, das Strömungsverhalten im Hinblick auf eine Reduzierung der Schallemissionen zu beeinflussen, ohne dabei die Zerspanfähigkeiten des Kreissägeblattes essentiell zu beinträchtigen. Das Vorhaben stützt sich dabei auf experimentelle Zerspanuntersuchungen, akustische Messanalysen sowie aeroakustische Simulationen.

Gefördert durch: Deutsche Forschungsgemeinschaft (DFG)

Steigerung der Arbeitssicherheit an stationären Holzbearbeitungsmaschinen durch Maschinenumhausungen aus Kunststoffen und Faserverbundwerkstoffen

Der Trend nach Komplettbearbeitung durch Verfahrensintegration bedingt eine zunehmende Nachfrage nach weiteren Zusatzaggregaten auf Holzbearbeitungsmaschinen. Durch diese Forderungen müssen aber die Maschinenkapselungen an den Bearbeitungszentren immer größer dimensioniert werden, um die Vielzahl von Aggregaten unterbringen zu können. Des Weiteren führen diese Aggregate zwangsläufig zu einer Zunahme der zu bewegenden Massen. Um diesem Trend entgegen zu wirken, wird der Einsatz von Leichtbaumaterialien für die Maschinenkapselung interessant, wobei aber diese Materialien in der aktuellen Norm EN 848-3 für die Rückhaltefähigkeit nicht berücksichtigt sind.

Das Ziel des Forschungsprojekts ist es geeignete Leichtbauwerkstoffe zu finden, die sich zur Anwendung als trennende Schutzeinrichtungen als Alternative zu bestehenden Lösungen, welche meist aus Stahlblech gefertigt sind, eignen. Dazu sollen die sicherheitstechnischen Eigenschaften (u.a. Rückhaltefähigkeit) dieser gewichtsreduzierten Materialien ermittelt werden. Zusätzlich wird auch eine Verbesserung des akustischen Verhaltens durch das neue Material angestrebt, da die Maschinekapselung die markanten Schallquellen (Spindel, Zerspanstelle) abschirmt.

Durch systematische Untersuchung und Festlegung alternativer Kapselwerkstoffe wird es möglich, diese Werkstoffe später ohne zusätzliche umfangreiche und teure Sicherheitsprüfungen von den Herstellern bereits in der Konstruktionsphase einzusetzen. Dadurch werden die großen wirtschaftlichen und ökologischen Vorteile gegenüber bestehenden Lösungen aufgezeigt und dokumentiert.

Gefördert durch: Arbeitsgemeinschaft industrieller Forschungsvereinigungen (AiF)

im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF)

aus Mitteln des Bundesministeriums für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages

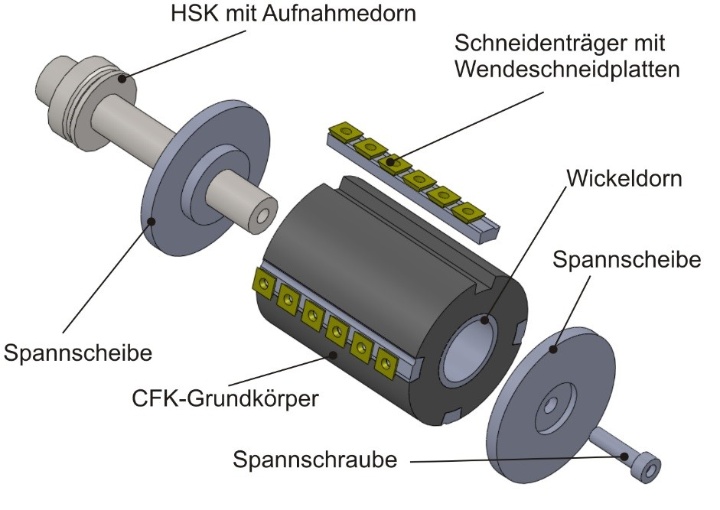

Entwicklung hochdynamisch belastbarer leichter Werkzeuggrundkörper für die Holz- und Holzwerkstoffbearbeitung

Der Trend zu immer höheren Schnittgeschwindigkeiten in der Holz- und Holzwerkstoffbearbeitung erfordert immer größere Werkzeugdrehzahlen bzw. größer bauende Werkzeuge. Die Zunahme der geometrischen Abmessungen geht dabei stets mit einer Zunahme der Masse der Werkzeuge einher. Damit verbunden wird direkt das dynamische Verhalten der Werkzeugmaschine und der Werkzeugspindel beeinflusst. Bei bewegten Achsen (z.B. in CNC-Maschinen für die Fensterbearbeitung) treten durch schwere Werkzeuge mitunter hohe Beschleunigungskräfte auf. Auch sinken durch schwere Werkzeuge die kritischen Drehzahlen von Spindeln, wodurch die maximalen Drehzahlen begrenzt werden.

Um dem Trend zu immer höheren Drehzahlen gerecht zu werden, werden im Forschungsprojekt ein Werkzeug entwickelt, bei dem der Grundkörper aus Kohlenfaserverbundwerkstoff aufgebaut wird. Dieser Werkstoff zeichnet sich durch hervorragende spezifische Steifigkeits- und Dämpfungseigenschaften aus, wie sie für den Einsatz von Werkzeugen in der Holzbearbeitung benötigt werden. Durch das im Rahmen des vom Bundesministerium für Wirtschaft und Energie (BMWi) geförderten IGF-Projekts 20128N „Entwicklung hochdynamisch belastbarer leichter Werkzeug-grundkörper für die Holz- und Holzwerkstoffbearbeitung“ werden Lösungen erarbeitet, um diese Vorteile auf Werkzeuge zu applizieren. Im Projekt soll dabei stellvertretend ein Prototyp-Werkzeug mit Leichtbaugrundkörper für Hobelaufgaben entwickelt werden. Durch die vorwettbewerbliche Entwicklungsarbeit werden Fragestellungen zu geeigneten Herstellverfahren für den Grundkörper und die Anbindung von Schneid- und Schnittstellenelementen an diesen ausgearbeitet.

Die verfahrenstechnische Entwicklung von Prototypen für lastgerecht ausgelegte Werkzeuggrundkörper wird dabei von den Deutschen Instituten für Textil- und Faserforschung (DITF) und die werkzeugseitigen Entwicklungen und Untersuchungen vom Institut für Werkzeugmaschinen (IfW) durchgeführt. Durch die im Projekt gewonnenen Erkenntnisse wird die Eignung grundlegender Verfahren und Konzepte zur Herstellung von Werkzeugen mit Grundkörpern aus Faserverbundmaterial geschaffen, die anschließend von industrieller Seite durch den im Arbeitskreis vertretenen Mitgliedern umgesetzt werden können. Durch die weitgehend klein- und mittelständisch geprägten Branchen der textilverarbeitenden Unternehmen sowie den Holzbearbeitungsmaschinenbau werden auf diese Weise für alle beteiligten neue Absatzmärkte erschlossen. Gleichzeitig wird die Leistungsfähigkeit von Werkzeugen in der Holzbearbeitung durch leichtere Werkzeuge erhöht, sodass technologische Vorsprünge erschlossen werden.

Gefördert durch: Arbeitsgemeinschaft industrieller Forschungsvereinigungen (AiF)

im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF)

aus Mitteln des Bundesministeriums für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages.

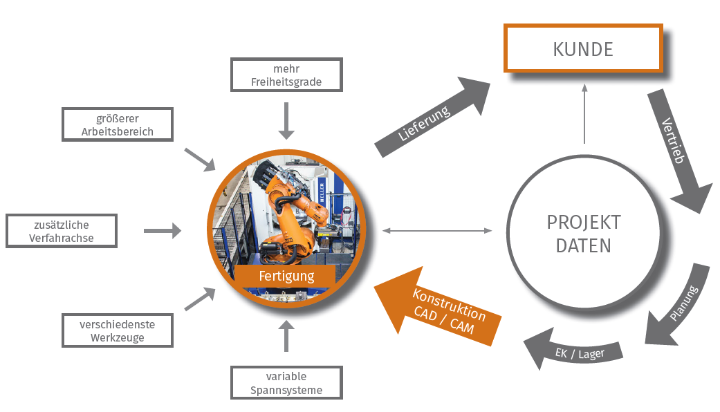

Simplified Robotic Woodwork (SiRoWo)

Der Einsatz von Industrierobotern (IR) wird für spanabhebende Aufgaben in der Produktion zunehmend interessant. Gründe dafür sind der große Aktionsradius bei vergleichsweise niedrigen Investitionskosten die ein IR gegenüber Werkzeugmaschinen bietet. Jedoch zeigt sich bei der spanenden Bearbeitung von metallischen Werkstoffen, dass der IR durch seine hohe dynamische Nachgiebigkeit, häufig die engen Fertigungstoleranzen der Metallbearbeitung nicht erreichen kann. Bei der Bearbeitung nichtmetallischer Werkstoffe wie Holz- und Faserverbundwerkstoffen ist diese Situation deutlich entschärft, da die spezifischen Kräfte niedriger und die Fertigungstoleranzen größer ausfallen. Dies prädestiniert den IR für viele Anwendungen im holzbe- und –verarbeitenden Gewerbe.

Damit IR im Handwerk eine breite Anwendung finden können, bedarf es der Entwicklung eines Hardwarekonzepts, dass für jedermann geeignet ist. Dies erfordert eine Programmierumgebung, die sich an verschiedene Aufgaben einer Werkstatt orientiert und sich intuitiv bedienen lässt. Auch soll eine Datenbank dabei helfen, Arbeits- und Fertigungsschritte, Skizzen, Produktdesign und Materialbedarf mit wenigen Klicks zur Verfügung zu stellen. Neben den softwaretechnischen Fragestellungen steht die Entwicklung von Hardwarekomponenten wie der Aufspannung und Absaugung im Fokus des Projekts.

Das IfW ist im Rahmen des Teilprojekts „Entwicklung und Integration von Strategien zur Bearbeitung von Holz- und Verbundwerkstoffen mit Robotern und einer Absauganlage für eine vollintegrierte Roboter-Bearbeitungszelle“ tätig. Das Ziel dieses Teilprojektes ist es, die technologischen Voraussetzungen für die unterschiedlichen Bearbeitungsverfahren der Holz -und Verbundwerkstoffbearbeitung zu schaffen und die notwendige Peripherie für die Absaugung von Spänen und Stäuben sowie für die Aufspannung der Werkstücke zu entwickeln. Im Rahmen dieses Teilvorhabens werden die angedachten Bearbeitungsprozesse an die kinematischen Gegebenheiten eines Industrieroboters angepasst und mit Hilfe experimenteller Untersuchungen die benötigten Kenntnisse für eine intelligente Bahnplanung der Roboterbewegung und notwendige Indikatoren für die Prozessüberwachung ermittelt und den Projektpartnern zur Verfügung gestellt.

Gefördert durch die Förderinitiative „KMU-NetC“ aus Mitteln des Bundesministeriums für Bildung und Forschung aufgrund eines Beschlusses des Deutschen Bundestages.

Vergleich und Weiterentwicklung von Holzstaubemissions-Messverfahren und Prüfung auf ihren praxisnahen Gebrauch

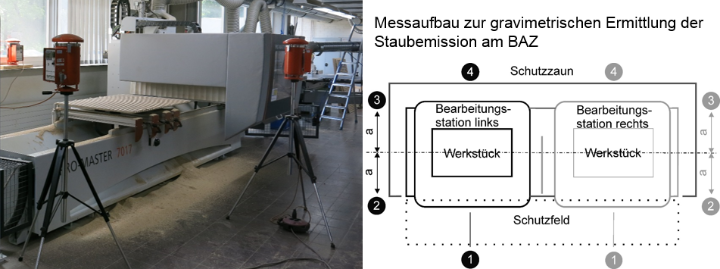

Im einem bilateralen Forschungsvorhaben von der Berufsgenossenschaft Holz und Metall (BGHM) und dem IfW wurden Messverfahren zur Ermittlung und Bewertung von Holzstaubemissionen an Bearbeitungsmaschinen untersucht. Hierbei standen gravimetrische Verfahren, das Tracergas-Verfahren, Massenvergleichsmethodik sowie ein Alternativverfahren mit Low-Cost-Sensorik im Fokus der Untersuchungen.

Die spanende Bearbeitung von Massivholz und Holzwerkstoffen ist mit einer hohen Emission von Spänen und Stäuben verbunden. Holzstäube sind gesundheitsschädlich und krebserzeugend, abhängig von der Holzart werden diese gemäß der TRGS 906 Als K1A/K1B oder K2 eingestuft. Neben den hier beschriebenen Gesundheitsgefährdungen liegen bei Tätigkeiten mit Holzstaub oder Tätigkeiten, bei denen Holzstaub entsteht, noch weitere Gefährdungen wie zum Beispiel Brand- und Explosionsgefahren vor. Diese Gefährdungen sind nicht Gegenstand dieses Artikels.

Für die Minderung der Mitarbeiterexposition, ist ein wirkungsvolles Erfassungs- und Absaugkonzept erforderlich. Es darf unterstellt werden, dass eine wirksame Reduzierung der Emission auch einen begünstigenden Einfluss auf die Einwirkung bzw. Exposition am Arbeitsplatz hat, ein quantitativer Zusammenhang wurde bislang jedoch nicht nachgewiesen. Darüber hinaus führen Späne- und Staubablagerung zu höherem Werkzeugschneidenverschleiß, zur Verschlechterungen der Bearbeitungsqualität und zu notwendigen, nachgelagerten Arbeitsschritten im Herstellungsprozess, wie z. B. ein manuelles Abreinigen der Werkstücke.

Zur einfacheren Beurteilung der Maschinenemissionen ist ein Vergleich von Messverfahren zur Ermittlung der Emissionen sinnvoll. Derzeit untersucht kaum ein Hersteller die Emissionen von Maschinen, da die Messung sehr zeitintensiv ist, die notwendigen Messgeräte nicht zur Verfügung stehen und das Personal nicht ausreichendes Wissen über die Prüfung besitzt. Zur Beurteilung der Messverfahren werden neben Aufwand zur Durchführung einer Messung auch die Aussagekraft der Messergebnisse untersucht. Die Untersuchungsergebnisse aus dem Forschungsprojekt sollen die Maschinenherstellern bei der Risikobewertung der Emissionen ihrer Maschinen unterstützen.

Die Untersuchungen wurden im Rahmen eines von der Berufsgenossenschaft Holz und Metall (BGHM) geförderten Projekts durchgeführt.

Kontakt

Matthias Schneider

Dipl.-Ing.Gruppenleiter Holz- und Verbundwerkstoffbearbeitung