Laufende Forschungsprojekte

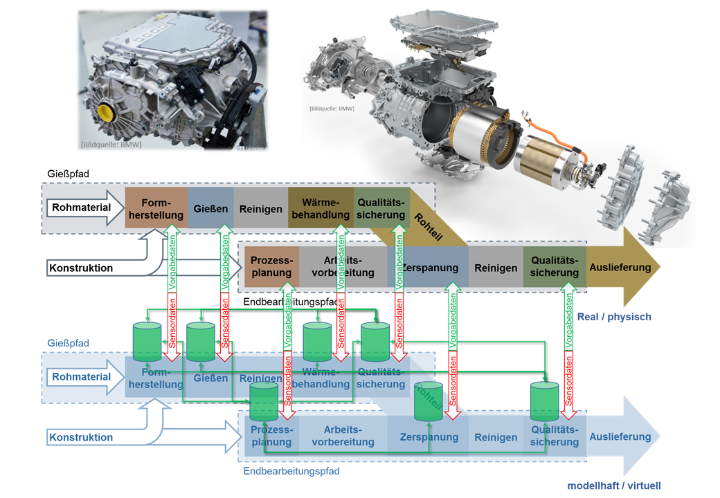

Das CORNET-Projekt "IDaP+" zielt auf eine ganzheitliche Prozesskettensteuerung für die Herstellung von Leichtmetallgussprodukten mit anschließender Wärmebehandlung und Bearbeitung ab. Diese Prozessketten sind insbesondere für die Produktion von elektrischen Antrieben in der Automobilindustrie, aber auch in anderen Branchen relevant. Verschiedene Zulieferer und hauptsächlich KMU sind an diesen Prozessketten beteiligt, z.B. durch die Herstellung von Gussformen, das Durchführen von Gießprozessen, die Bereitstellung von Wärmebehandlung, die Umsetzung von Bearbeitungsprozessen als Auftragsfertiger oder die Bereitstellung von Werkzeugen, Maschinen, Ausrüstung, Software und Dienstleistungen.

Das Hauptziel des Projekts ist es, die Nutzung von Produktionsinformationen von verteilten und heterogenen Datenerfassungs- bis hin zu Datenverarbeitungs- und Rückkopplungsprozessen zu untersuchen, um eine Prozesskettenoptimierung hinsichtlich Effizienz, Qualität und Widerstandsfähigkeit zu ermöglichen. Durch die umfassende Verknüpfung von Sensor- und Steuerungsinformationen aus allen relevanten Prozessschritten sowie analytischen und datenbasierten Modellen im Bereich der Soft-Sensor-Technologie wird eine digitale Repräsentation etabliert. Intelligente Steuerungsmethoden für die Prozesskette werden erforscht, um kontinuierlich spezifische Prozessverbesserungen entlang der Wertschöpfungskette abzuleiten. Jedes KMU, dass an der gesamten Wertschöpfung beteiligt ist, profitiert von dedizierten Prozesskettensteuerungsinformationen, die vom System bereitgestellt werden.

Eine verteilte, aber verbundene Datenverarbeitungsstruktur gemäß dem GAIA-X-Framework ermöglicht eine sichere Informationsverarbeitung, aber auch eine zeitgerechte Interaktion bei der Prozesskettensteuerung. Basierend auf der verknüpften Interpretation der heterogenen Prozess- und Qualitätsinformationen der Produktionskette werden gestufte Regelkreise etabliert, um alle relevanten Prozessschritte im Hinblick auf die gewünschten Eigenschaften der fertigen Bauteile anzupassen. Somit wird der Qualitätsentstehungsprozess umfassend überwacht und nachverfolgt, um drastisch verkürzte Hochlaufzeiten, optimierte Produktleistung und die Vermeidung fehlerhafter Teile zu erreichen. Das Projekt zielt insbesondere auf eine drastische Reduzierung von Material- und Energieverbrauch ab.

IDaP+ wird grundlegende Einblicke, detailliertes Verständnis und den technologischen Hintergrund für eine wissensbasierte und effektive Implementierung innovativer Digitalisierungssysteme und Prozessverbesserungen in der Guss-Bearbeitungsprozesskette bereitstellen. Dies wird nicht nur den Gieß- und Werkzeugmaschinensektor, sondern auch Endanwender, wie den Mobilitätssektor, den Energiesektor und alle anderen industriellen Bereiche, in denen dünnwandige Gusskomponenten eingesetzt werden, zugutekommen. Dies trägt insbesondere zur aktuellen Transformation von Fahrzeugen mit Verbrennungsmotoren (ICEV) zu Elektrofahrzeugen bei. Daher stellen elektrische Motorgehäuse, Scrollkompressor-Teile sowie Batteriegehäuse den anwendungsbezogenen Fokus des IDaP+ Projekts dar.

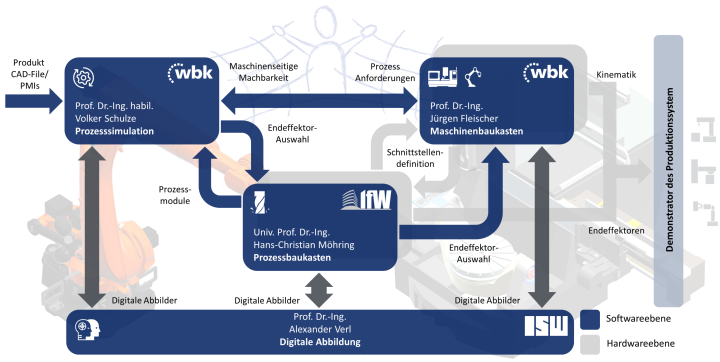

In unserer sich rasant verändernden Welt, in der Märkte zunehmend volatil sind und die Kundenanforderungen immer spezifischer werden, bündeln die Institute IfW und ISW der Universität Stuttgart und das Karlsruher Institut für Technologie ihre Kräfte. Gemeinsam adressieren wir den wachsenden Bedarf an Flexibilität und Anpassungsfähigkeit in der Fertigung. Dabei kommen Schlüsseltechnologien wie Industrie 4.0 und Software-defined Manufacturing (SDM) zum Einsatz.

Durch die systematische Nutzung und synchrone Auswertung von Betriebsdaten können wir digitale Abbilder – sogenannte digitale Zwillinge – unserer Produktionsanlagen und Prozesse erstellen. Diese ermöglichen es, physische Eigenschaften von Maschinen und Prozessen zu simulieren und ihre Wechselwirkungen zu verstehen. So können wir bereits in der virtuellen Phase entsprechende Planungen und Optimierungen durchführen.

Bisherige Ansätze basieren auf fest definierten Hardwarekomponenten und spezialisierten Maschinen, was die Flexibilität der Hardware einschränkt. Der Aufbau neuer Produktionslinien erfordert häufig Investitionen in neue Spezialmaschinen, während ältere Produktionslinien oftmals ungenutzt bleiben oder nur mit hohem Aufwand umgebaut werden können. Einige aktuelle Entwicklungen zeigen zwar das Potenzial von agilen Produktionsanlagen für die variantenreiche und skalierbare Fertigung, doch ihre Wiederverwendbarkeit bleibt oft auf bestimmte Produktgruppen beschränkt.

Die Forschungshypothese des Projekts „Software-definierte Wertstromprozesse“ (kurz: SDW) ist daher, dass die Hardware der Zukunft durch Modularisierung und Digitalisierung dieselbe Flexibilität wie Software erreichen kann, wenn die Prinzipien der Wertstromkinematik berücksichtigt werden.

Im Gegensatz zur Verwendung vordefinierter roboterähnlicher Standardkinematiken, sollen Wertstromprozesssysteme in der Lage sein, Prozesse und Maschinen individuell aus vordefinierten Modulen eines Baukastens zu konfigurieren. Die Zusammenstellung dieser Module kann bereits in der digitalen Prozesskette geplant und optimiert werden. Sobald ein neuer Produktneuauftrag eingeht, soll der Planungs- und Optimierungsprozess neu gestartet werden. Die Module werden dabei neu kombiniert und wiederverwendet, wodurch die Notwendigkeit neuer Investitionen in Anlagen vermieden wird.

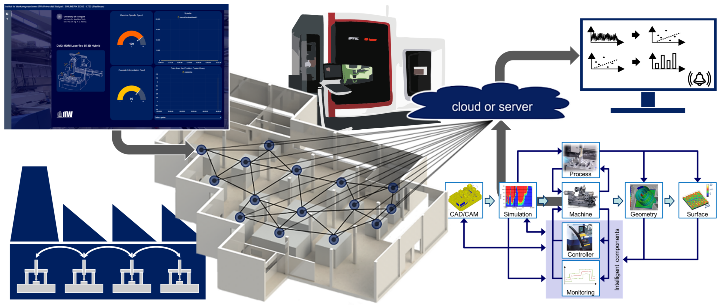

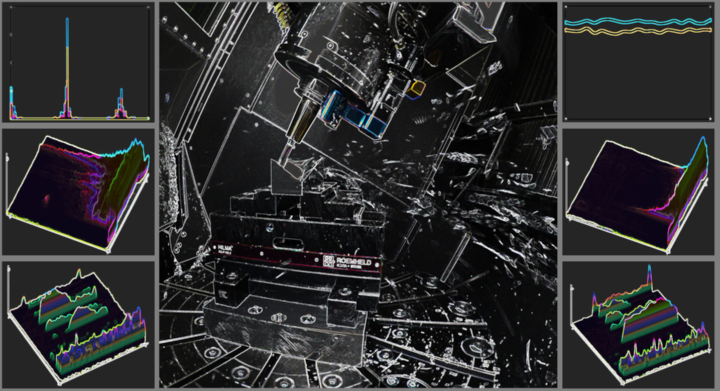

Das Institut für Werkzeugmaschinen (IfW) der Universität Stuttgart präsentiert stolz das „Vernetzte Forschungslabor für Werkzeugmaschinen“, kurz DigiLab. Das DigiLab dient als experimentelle Plattform, ein Ort, den wir als "Spielwiese der Digitalisierung“ im Umfeld der Werkzeugmaschine bezeichnen – geschaffen für Lehre, Forschung und Industrie.

In enger Kooperation mit SIEMENS und mit Unterstützung der Universität Stuttgart haben wir eine nahtlose Anbindung an Sinumerik-Steuerungen realisiert. Darüber hinaus engagieren wir uns in internen Projekten und in Zusammenarbeit mit verschiedenen Unternehmen intensiv für die Digitalisierung der spanenden Fertigung. Durch unser gebündeltes Know-how sind wir in der Lage, zukunftsweisende Lösungen zu entwickeln und umzusetzen, die das Potential in dieser dynamischen Branche weiter ausschöpft.

Ein Kernstück des DigiLab ist die Integration modernster Edge PCs und Gateways in unsere Werkzeugmaschinen. Mit spezialisierten Algorithmen erfassen und analysieren sie in Echtzeit interne Maschinendaten, wie Motorströme oder Achspositionen, und gewähren so einen tiefgehenden Einblick in den aktuellen Fertigungsprozess. Diese Datenerhebung und -auswertung sind von zentraler Bedeutung, um die digitalen Transformationsprozesse in der Fertigung zu beschleunigen.

Das DigiLab bietet durch seine Dashboards für die Fortbildung von Industrie und Studenten einen sehr einfachen Zugang zum Zerspanungsprozess. Durch sie können mehrere bereits auf der Maschine vorhandene Datenquellen visualisiert werden, wie z.B. Maschinendaten aus der Lageregelung. Die potentielle Unterstützung von Maschinenbedienern und Arbeitsvorbereitung zur Gewährleistung stabiler Prozesse liegt dabei auf der Hand. Gleichzeitig werden der Managementebene Betriebskennzahlen für eine umfangreiche Erfassung und Langzeitanalyse der Prozesse geliefert. Dadurch wird ein weiterer Schritt zur fundierten, datenbasierten Entscheidungsfindung und kontinuierlicher Prozessoptimierung und Anlagenauslastung realisiert. All dies in gängigen Industriekommunikationsformaten wie OPC UA oder MQTT.

Das übergeordnete Ziel des DigiLab ist die Vernetzung, Analyse und Optimierung nicht nur einzelner Maschinen, sondern der gesamten Prozesskette. Dies beginnt bereits im Entwicklungsprozess der Produkte. Mit diesem Vorhaben bestätigt das IfW erneut seine Innovationskraft und präsentiert eine umfassende Lösung zur Steigerung der Effizienz in der spanenden Fertigung.

Das DigiLab symbolisiert das kontinuierliche Engagement des IfW, führend in den technologischen Entwicklungen der Werkzeugmaschinentechnologie zu bleiben und gleichzeitig die Brücke zwischen Bildung, Forschung und Industrie zu stärken.

Die additiv-subtraktive Bauteilfertigung ist eine Kombination aus additiver Fertigung und anschließender subtraktiver mechanischer Nachbearbeitung der Bauteile. Derartige Bearbeitungsverfahren stellen höchste Anforderungen an die Beherrschung und gegenseitige Abstimmung der einzelnen Prozessschritte im Hinblick auf die Herstellung hochbeanspruchter Bauteile (z.B. in der Luftfahrt-, Automobil- oder in der Medizintechnik) und die Erzeugung ihrer Qualitätsmerkmale und Funktionseigenschaften.

Bei dem im Projekt untersuchten additiven Fertigungsverfahren handelt es sich um "Directed Energy Deposition" (DED), ein Fertigungsverfahren, das sowohl für die Herstellung neuer Komponenten als auch für die Beschichtung und Reparatur bestehender Komponenten geeignet ist. Viele Effekte innerhalb der Prozesse und insbesondere Wechselwirkungen (z.B. Auswirkung von Bauteilverzug auf Aufmaß, Prozesskräfte und resultierende Oberflächen, z.B. Temperaturführung, Gefügeerzeugung bzw. -beeinflussung und spätere Bauteilfestigkeit) sind noch nicht vollständig verstanden und entziehen sich derzeit aufgrund fehlender messtechnischer Lösungen und digitaler Beschreibungsansätze einer umfassenden Beobachtung, Steuerung und Prozessregelung. Für die Prozessanalyse wird ein hybrides Fertigungssystem eingesetzt, das additive (Directed Energy Deposition) und subtraktive (Fräsen, Bohren) Prozesstechnologien umsetzen kann. Es wird die Messtechnik und Infrastruktur für die Datenerfassung, Prozess- und Bauteilanalyse implementiert und erprobt, die zum Aufbau der notwendigen Datenbasis und zur Erprobung und Validierung verschiedener Methoden erforderlich ist.

Besonderes Potenzial besteht hier für den Einsatz von Methoden der künstlichen Intelligenz und des maschinellen Lernens sowie für ein gezieltes und angepasstes Software-Engineering. Ziel des Projektes ist es, die Zusammenhänge so beschreiben zu können, dass eine Beobachtung und Anpassung der Prozesse und der Prozesskette derart ermöglicht wird, dass die geforderten Eigenschaften der gefertigten Bauteile mit höchster Prozesssicherheit erreicht werden. Dies erfordert die Verknüpfung mehrerer "Lerndomänen" (additiver Prozess, subtraktiver Prozess, Prozesskette) durch Transferlernen. Um ein Backtracking und damit eine Validierung von Entscheidungsprozessen bei hoher Vorhersagegenauigkeit zu ermöglichen, wird auch an "erklärbaren" KI-Methoden (XAI) geforscht.

Die Forschungsarbeiten werden im Rahmen der Artificial Intelligence Software Academy (AISA) an der Universität Stuttgart durchgeführt.

Am IfW folgen wir der Vision der selbstoptimierenden Werkzeugmaschine. Einen Grundpfeiler der Arbeiten in Richtung dieses Ziels ist die Entwicklung fortschrittlicher Sensorik, denn die Maschine kann nur aus dem lernen, was sie auch in der Lage ist zu erfassen. Zusammen mit dem Industriepartner Geisler & Schambach GmbH wurden in den vergangenen beiden ZIM-Projekten mit großem Erfolg Kraftmessplatten entwickelt und untersucht. Zuletzt wurde deren Einsatz für das kraftbasierte Antasten von Werkstücken realisiert („Nuton Kraftmessplatten“).

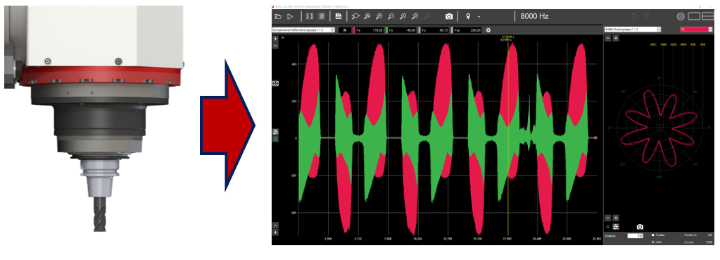

Im Rahmen eines aktuellen Projekts entsteht ein 4-Achsen-Kraftmessring, der die hochauflösende und hochfrequente Messung von Kräften und Momenten spindelseitig ermöglicht. Diese Art der Kraftmessung hat gegenüber dem Einsatz von Kraftmessplatten eine Reihe von Vorteilen. Systembedingt fällt somit die auf der Kraftmessplatte montierte Masse und sich damit ändernde Eigendynamik weg.

Der Kraftmessring soll über eine hohe statische und dynamische Steifigkeit sowie Nullpunktstabilität verfügen, schwere Kollisionen überstehen und mittels eines integrierten Störgrößensensors die Kompensation von Störgrößen gewährleisten. Letzteres stellt eine besondere Herausforderung dar, da die Hauptspindel einer Werkzeugmaschine eine ihrer stärksten Störquellen darstellt.

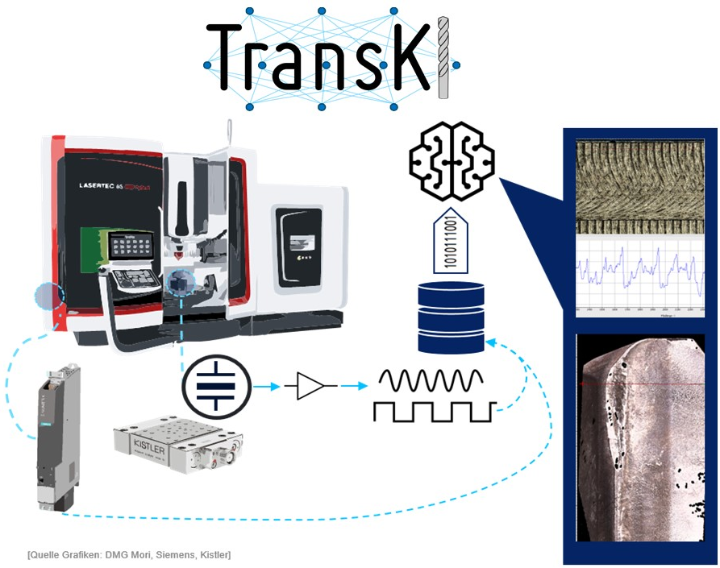

Das Forschungsprojekt "TransKI" strebt danach, die Komplexität von Bohr- und Fräsvorgängen, die durch eine Vielzahl von Einflussfaktoren und deren Wechselwirkungen geprägt sind, mithilfe von maschinellem Lernen (ML) zu optimieren. Bisherige Forschungsarbeiten konzentrierten sich oft nur auf spezifische Zerspanprozesse unter Laborbedingungen, wobei ein Transfer der trainierten ML-Modelle auf reale und variable Produktionsprozesse bisher nicht möglich war. Das Forschungsvorhaben TransKI zielt darauf ab, diese Forschungslücke zu schließen. Der innovative Ansatz von TransKI besteht darin, ML-Modelle sowohl mit Labor- als auch mit Produktionsdaten zu trainieren. Die Ausgangsbasis des Projekts sind ML-Modelle, die auf Labordaten basieren. Anschließend wird das Anwendungspotenzial von Transfer Learning für reale Zerspanprozesse mithilfe von Daten aus der Industrie untersucht. Diese bisher unerforschte Nutzung von Transfer Learning wird in Form eines digitalen Assistenzsystems für den industriellen Alltag gebündelt und zugänglich gemacht.

Das Verbundprojekt hat drei übergeordnete Kategorien: Modellentwicklung, Transferierbarkeit und Nutzbarmachung. In der Modellentwicklung werden Daten und Wissen für das Training von ML-Basismodellen geschaffen. Experimentelle Fräs- und Bohrversuche werden durchgeführt, um Wirkzusammenhänge der Prozessgrößen im Hinblick auf den Werkzeugverschleiß zu verstehen. Die ML-Modelle werden iterativ trainiert und optimiert.

Der zweite Arbeitsbereich befasst sich mit der Untersuchung der Transferierbarkeit. Die vortrainierten ML-Basismodelle werden auf neue Anwendungsszenarien angewendet, und ihre Robustheit wird angepasst. Eine Validierung hinsichtlich gängiger ML-Kennzahlen sichert die Modellqualität. Die Erkenntnisse fließen zurück in die Datenaufbereitung und die ML-Modelle des ersten Arbeitsbereichs.

Diese beiden Arbeitsbereiche bilden die Grundlage für die Nutzbarmachung, die in drei Unterpunkte unterteilt ist. Erstens wird eine Prozessvorsteuerung auf Basis der entwickelten ML-Modelle erarbeitet, die eine frühzeitige Verschleißdetektion ermöglicht. Diese wird in verschiedenen Validierungsszenarien erprobt und in Form eines digitalen Assistenzsystems implementiert. Zweitens werden die Erkenntnisse des Projekts in innovative Geschäftsmodelle für die beteiligten Unternehmen umgesetzt, wobei auf die Übertragbarkeit auf andere Branchen und Anwendungsfälle geachtet wird. Dies wird durch ein allgemeines Vorgehensmodell gewährleistet.

Das Verbundprojekt „TransKI“ wird vom Bundesministerium für Bildung und Forschung (BMBF) in der Fördermaßnahme „Lernende Produktion - Einsatz Künstlicher Intelligenz (KI) in der Produktion (ProLern)“ finanziert.

Weitere Infos auf der Projekthomepage.

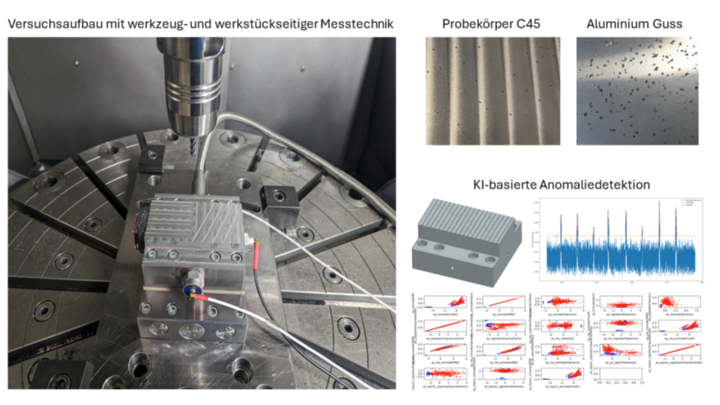

In industriellen zerspanenden Bearbeitungsprozessen von inhomogenen Werkstoffen ist die Gewährleistung der Prozessstabilität von entscheidender Bedeutung für die Sicherstellung der Werkstückqualität und hat hohe wirtschaftliche Relevanz. Ungelöste Abweichungen können zu Produktionsfehlern führen und erfordern oft zeitaufwändige Nachbearbeitungen oder sogar Neufertigungen.

Im IGF-Forschungsvorhaben 22150 N1 zielen wir darauf ab, mittels selbstlernender Überwachungsmethoden den Zustand von Werkzeugen und Werkstücken während des Bearbeitungsprozesses zu bewerten und kritische Vorgänge frühzeitig zu erkennen. Durch kontinuierliche Analyse des Ist-Zustands werden mögliche Abweichungen zum Soll-Zustand erfasst und dem Maschinenbediener gemeldet. Im Rahmen des Projekts werden Machine-Learning-Methoden validiert und ein Leitfaden entwickelt, um kleinen und mittleren Unternehmen (KMU) bei der Implementierung dieser Technologie in ihren zerspanenden Bearbeitungsprozessen zu unterstützen.

Am IfW werden inhomogene Proben durch Analogieversuche imitiert, indem homogene Proben mit definierten Fehlstellen (Bohrungen) versehen werden. Diese werden anschließend auf den institutseigenen Bearbeitungszentren unter industriellen Rahmenbedingungen bearbeitet. Die dabei gewonnenen Daten werden durch sensorielle Ausstattung ausgewertet und in die Anlernphase der Machine-Learning-Systeme integriert.

Die technische Weiterentwicklung und die Übertragbarkeit auf andere zerspanende Prozesse und Maschinen werden durch Untersuchungen zur Auslegung von Hard- und Software gewährleistet. Neben den Kosten für die Eigenentwicklung eines Systems zur echtzeitüberwachten Serienfertigung stellt auch die Implementierung, Datenauswertung und das erforderliche informatikbezogene Fachwissen eine große Hürde für KMU dar. Durch die Bereitstellung eines Handlungsleitfadens für die Implementierung von ML-Methoden ist das Projekt explizit auf die Anforderungen von KMU ausgerichtet. Diese profitieren sowohl inhaltlich-technisch als auch ökonomisch von dieser Initiative.

Das IGF-Vorhaben 22150 N1 wird gefördert durch die Arbeitsgemeinschaft industrieller Forschungsvereinigungen (AiF) im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) aus Mitteln des Bundesministeriums für Wirtschaft und Klimaschutz (BMWK) aufgrund eines Beschlusses des Deutschen Bundestages.

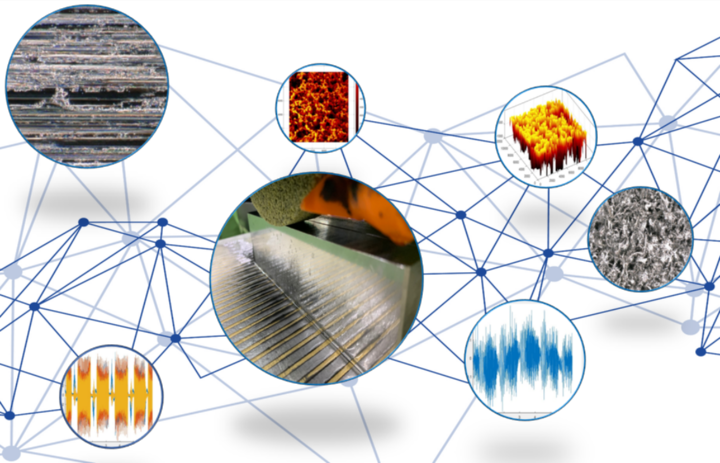

Selbstoptimierende Schleifprozesse mit Hilfe des Maschinellen Lernens und Transfer Learning Methoden

Für die Gewährleistung hoher, gleichbleibender Fertigungsqualitäten bei Schleifprozessen, auch bei sich ändernden Prozessbedingungen, bieten sich Überwachungssysteme an, die auf den Methoden der künstlichen Intelligenz (KI), des Machine Learning (ML) bzw. des Transfer Learning (TL) basieren. Aufgrund der undefinierten Schneidenanordnung und -gestalt an Schleifwerkzeugen, dem ebenso weitgehend undefinierten Einsatz von Kühlschmierstoffen, der zeitlichen Änderung der Werkzeugeigenschaften sowie der prozessimmanenten Durchführung von Abricht- bzw. Konditionierprozessen am Schleifwerkzeug unterliegt das Schleifen vielfältigsten, z.T. stochastischen, transienten Einflussfaktoren. Über den Materialabtrag am Werkstück und die Herstellung mikro- und makroskaliger geometrischer Eigenschaften hinaus, beeinflusst gerade die Schleifbearbeitung die Oberflächen- und Randzoneneigenschaften, und somit die Funktions- und Leistungsfähigkeit von Bauteilen maßgeblich. Die Beherrschung der multiplen Wirkzusammenhänge zwischen Prozess- und Werkstückcharakteristika stellt noch immer ein grundlagenwissenschaftliches Forschungsgebiet dar und stellt Industrieunternehmen vor extreme Herausforderungen.

Aktuelle Forschungstätigkeiten zu dieser Thematik beschäftigen sich mit der grundlegenden Erstellung geeigneter Modelle zur ganzheitlichen Abbildung exemplarischer Schleifprozesse. Von essenzieller Bedeutung ist dabei die Zusammenführung von validierten, prädiktiven (KI/ML)-Methoden zur Beurteilung sowie Vorhersage der Prozess-, Bauteil- und Werkzeugzustände am Beispiel konkreter Schleifprozesse sowie von geeigneten Strategien zur Reaktion auf die festgestellten Prozesszustände unter Berücksichtigung von messbaren maschinen- und prozessspezifischen Einflussgrößen und Rahmenbedingungen. Unter den Rahmenbedingungen werden die Art, Anzahl und Anordnung der üblicherweise in Werkzeugmaschinen eingesetzten Sensorik verstanden sowie die Möglichkeit, Daten der Maschinensteuerung zu nutzen.

Im Zuge der weltweit fortschreitenden Digitalisierung hängt die Wettbewerbsfähigkeit von produzierenden Unternehmen - vor allem von KMU - neben der Wirtschaftlichkeit, Leistungsfähigkeit und Zuverlässigkeit der eingesetzten Fertigungsanlagen zunehmend von der Nutzbarmachung sensorischer Messgrößen sowie der Auswertung steuerungsinterner Daten im Fertigungsprozess ab. Fertigungsstätten im Bereich Zerspanung in Hochlohnländern wie der Bundesrepublik Deutschland können vor diesem Hintergrund auf Dauer nur dann bestehen, wenn sie ihre Produktionsprozesse weitgehend automatisieren und digitalisieren. Die Verfügbarkeit intelligenter und insbesondere zuverlässiger, datengetriebener Prozessüberwachungssysteme, die es ermöglichen, ungünstige Prozesszustände schnell zu erkennen und zu beheben, sind hierfür Voraussetzung.

Im Rahmen verschiedener Forschungs- und Industrieprojekte beschäftigen wir uns mit verschiedenen Ansätzen, Methoden und Technologien zur Beobachtung und Überwachung technischer Prozesse. Im Fokus stehen dabei Werkzeugmaschinen und die Zerspanung unterschiedlicher Werkstoffarten (Metalle, Verbundwerkstoffe, Holz, Leichtbaumaterialien, etc.), die unterschiedliche Anforderungen an die Diagnose- und Prognosefähigkeit der zu entwickelnde Systeme stellen. Zur Echtzeit-Charakterisierung der Prozesszustände werden sensorische und steuerungsinterne Informationsquellen (z.B. Motorleistung, Prozesskräfte, Schwingungen, Körperschall, Luftschall, Prozesstemperaturen, etc.) betrachtet und multiple Überwachungskenngrößen abgeleitet. Durch Implementierung in geeignete Monitoring-Systeme können Störungen und Risiken in der Fertigung rechtzeitig erkannt und erforderliche Bauteilqualitäten durchgehend sichergestellt werden.

Abgeschlossene Forschungsprojekte

Das IfW entwickelt seit Jahren neuartige Sensorik und Software im Bereich der Kraftmesstechnik. Die dabei erzielten Fortschritte, unter anderem in den Bereichen der Messgenauigkeit, Kollisionsfestigkeit und Störungsresistenz, stoßen dabei immer wieder Türen zu ganz neuen Einsatzmöglichkeiten der Kraftmesstechnik in Werkzeugmaschinen auf.

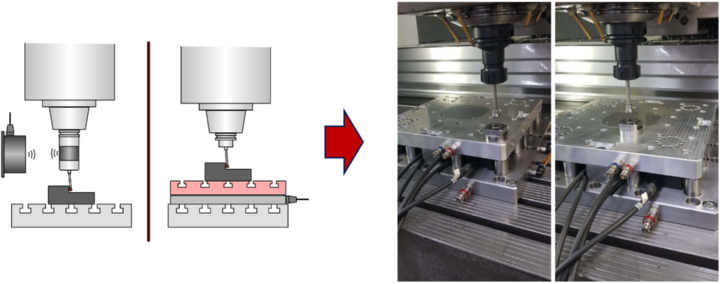

Im Rahmen dieses Projekts wurde untersucht, inwiefern eine Kraftmessplatte, welche für die produktionsbegleitende Zerspanungsanalyse auf Bearbeitungszentren ausgelegt ist, für die Vermessung und Positionsbestimmung von Werkzeugen und Werkstücken einsetzbar ist und damit klassische elektronische Messtaster und Werkzeugvermessungssysteme ganz oder teilweise ersetzen kann. Um dies zu erreichen, wurde eine für die Zerspanungsanalyse geeignete Kraftmessplatte aus dem Vorgängerprojekt („Störungsresistentes Mehrachsenkraftmesssystem für Werkzeugmaschinen“) modifiziert, um die Anforderungen an die für Messvorgänge erforderliche Empfindlichkeit zu erfüllen. Diese Kraftmessplattform wurde in ein bestehendes Bearbeitungszentrum eingebaut und über eine echtzeitfähige Auswerteeinheit an die CNC-Steuerung angebunden. Gleichzeitig wurden spezielle Algorithmen und Antastzyklen entwickelt, die schnelle, zuverlässige und präzise Vermessungen und Positionsbestimmungen ermöglichen.

Die Ergebnisse des Projekts zeigen, dass das Antasten von Werkstücken mittels Kraftmessplatten nicht nur grundsätzlich möglich, sondern auch mit Kräften deutlich unter 1 N und in einem breiten Spektrum von Anwendungsszenarien anwendbar ist. So kann beispielsweise das Tasten in negativer Z-Richtung umgesetzt werden und das mit einem Taster, der über keinerlei elektronische Komponenten verfügt und für einen Bruchteil der Kosten eines konventionellen Messtasters herstellbar ist.

Gefördert durch: ZIM (Zentrales Innovationsprogramm Mittelstand)

Immer mehr Bestrebungen begegnen den wachsenden Herausforderungen des Klimawandels und der Ressourcenverknappung mit der Entwicklung nachhaltiger Gebäude, Quartiere und Wohnsiedlungen. Dabei gewinnt insbesondere der Holzbau als fester Bestandteil politischer Strategien und Maßnahmen stetig an Bedeutung. Holz ist ein natürlich gewachsener, organischer Bau- und erneuerbarer Rohstoff. Zudem ermöglicht Holz das während des Baumwachstums gebundene Treibhausgas CO2 langfristig in Bauwerkskonstruktionen zu speichern. So kann neben dem natürlichen Waldspeicher ein weiterer äußerst effektiver CO2-Speicher entstehen. Die zunehmende Bedeutung des Klimaschutzes und der Ressourceneffizienz in der politischen und gesellschaftlichen Diskussion wird sich in Zukunft positiv auf die weitere Entwicklung der Baukultur mit Holz auswirken.

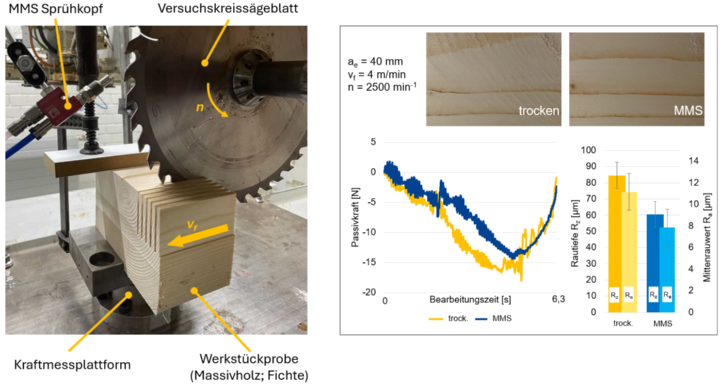

Im Rahmen eines Zukunft Bau Förderprojektes zur Herstellungs- und Fügungsoptimierung für mehrgeschossige Außenwandkonstruktionen aus geschlitzten Kantvollhölzern werden Entwicklungs- und Optimierungspotenziale in der zerspanenden Fertigung der Vorfabrikation erarbeitet. Im Rahmen dessen wurden Zerspanuntersuchungen unter Einsatz von Minimalmengenschmierung (MMS) durchgeführt, um die Einflüsse auf Werkzeug und Werkstück zu untersuchen. Die Grundidee liegt darin, mit Hilfe der MMS die aktuellen Parametergrenzen hinsichtlich der Schnitt- und Vorschubgeschwindigkeiten erhöhen zu können, ohne dabei Einbußen bei der Bearbeitungsqualität hinnehmen zu müssen, um letztendlich die Fertigungszeiten in der Vorfabrikation der Holzbauelemente zu reduzieren.

Im Rahmen der Untersuchungen beim Kreissägen von Massivholz konnte gezeigt werden, dass mit Hilfe des Einsatzes von MMS die Oberflächenqualität verbessert wird. Festzustellen ist zudem, dass sich für die untersuchten Parameterbereiche nur geringe Unterschiede in den Schnittkräften ergeben. Die Ergebnisse zeigen das Potenzial für den Einsatz der MMS für die Holzbearbeitung auf, dass es in weiteren Testreihen zu vertiefen gilt. Dabei sind die Wechselwirkungen zwischen MMS-System, Werkzeug- und Prozessparametern weiter zu analysieren. Mit Hilfe von Hochgeschwindigkeits- und Thermografieaufnahmen werden in aktuell laufenden Forschungsaktivitäten unterschiedliche Sprühstrahlvarianten betrachtet und charakterisiert, um eine effektivere Anpassung des MMS-Systems an den Kreissägeprozess zu realisieren. Dabei werden auch die Auswirkungen des Schmiermittels auf die Werkstoffoberfläche zur Verbesserung der Bearbeitungsqualität untersucht.

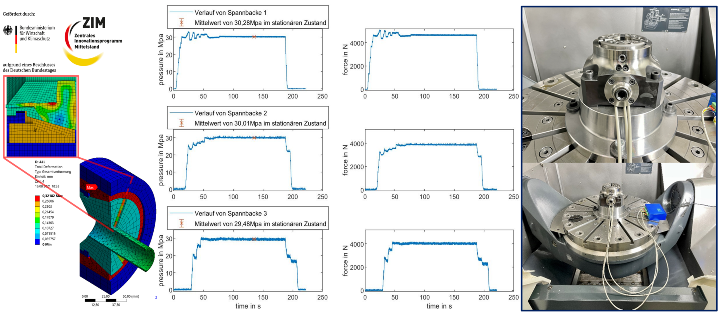

Im Zuge aktueller Forschungsbemühungen des IfW wird gemeinsam mit der Fa. Simon Nann GmbH & Co. KG im Rahmen eines ZIM-Projektes an einem fortschrittlichen Spannmittel gearbeitet. Dieses hat das Ziel, die Spannkraft für sensible, dünnwandige Werkstücke sowohl zu überwachen als auch adaptiv nachregeln.

In der ersten Phase wurde erfolgreich ein System anhand von Simulationen entwickelt, das die Spannkraft exakt misst. Hierfür wurden dünnwandige additivgefertigte Membranen und eine dahinterliegende Ölkammer in den Spannkopfsegmenten integriert. Durch den erfassten Druck in der Ölkammer kann die an das Werkstück angelegte Spannkraft genau bestimmt werden. Dieser erste Schritt wurde bereits in einem Prototyp umgesetzt und bildet das Fundament für die weiteren Entwicklungsphasen.

Für die zweite Phase und die Einstellung der Spannkraft mittels Aktorik sind Anpassungen im Gange. Die spezifischen Anforderungen an die Aktorik in Kombination mit dem begrenzten Bauraum des Spannkopfes erfordern kreative und technische Lösungsansätze, an denen aktiv gearbeitet wird. In der abschließenden Phase soll die transiente Nachregelung der Spannkraft erreicht werden, um eine dynamische Anpassung während des laufenden Betriebs zu ermöglichen.

Der Fortschritt dieses Projekts unterstreicht das Engagement des IfW und der Fa. Simon Nann GmbH & Co. KG, bestehende Technologien weiterzuentwickeln und auf aktuelle Anforderungen auszurichten.

Unser Dank geht an die AiF Projekt GmbH sowie dem BMWK für die finanzielle Unterstützung des Projektes. Ein besonderer Dank gilt auch der Fa.Simon Nann GmbH & Co. KG für die konstruktive und enge Zusammenarbeit.

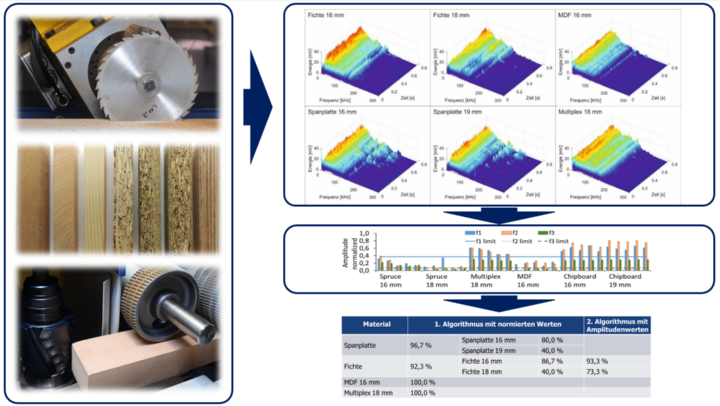

Angesichts der zunehmenden Automatisierung und dem allgemeinen Streben nach individuellen Produkten, bei höchsten Qualitätsansprüchen, ist auch in der Holzbearbeitung eine Zunahme der Nachfrage bezüglich selbstregelnder Prozesse zu erkennen. Um dieses Ziel zu erreichen, ist eine in-Prozess Überwachung und Adaption der Prozesseinstellgrößen unabdingbar. Auf Grund der Vielzahl an unterschiedlichen Holzwerkstoffen und Massivhölzern, die auf einer Maschine bearbeitet werden, sind häufig wechselnde Prozessanforderungen zu beachten. Üblicherweise werden in der Praxis die Zerspanparameter, wie z.B. Schnitt- und Vorschubgeschwindigkeit, nach groben Parametern bestimmt, welche sich in der Fachliteratur, Tabellenbüchern und werkzeugspezifische Prozessparameterempfehlungen der Hersteller finden. Dadurch ist nur eine grobe Voreinschätzung der Zerspanparameter möglich, weshalb nur durch ein genaues „Einfahren“ das optimale Zusammenspiel aus Eingriffsttiefe, Drehzahl und Vorschubgeschwindigkeit in Bezug auf das gewählte Werkzeug eingestellt werden kann. Auf werkzeugspezifische Eigenschaften und die materialabhängigen Eigenheiten der inhomogenen Werkstoffe wird dabei nur begrenzt eingegangen und die individuelle Art der Bearbeitungsoperation nicht weiter berücksichtigt.

Es liegt ein erhebliches Potenzial bezüglich des industriellen Einsatzes einer automatisierten prozessintegrierten Identifikation und Einstellung der Prozessparameter vor, um bereits zu Beginn der Produktion den Arbeitsvorbereitungsaufwand zu reduzieren und Ausschuss zu minimieren. Im Rahmen umfangreicher Studien konnten wir am Institut mittels geeigneter in-Prozess Messtechnik basierend auf Körperschallmessungen und entsprechender Signalanalyse innerhalb weniger Sekunden noch vor dem wertschöpfenden Zerspanprozess eine Materialerkennung des zu bearbeitenden Massivholzes bzw. Holzwerkstoffes durchführen. Durch fortlaufende Studien wird eine Datenbasis erarbeitet, die durch stetige Erweiterung die materialcharakteristischen Eigenschaftsschwankungen berücksichtigt. Dabei werden insbesondere Chargenstreuungen sowie geographische und zeitliche Stempel des Holzeinschlages für die datengetriebene Materialcharakterisierung berücksichtigt.

In der metallverarbeitenden Fertigung ist das Bandsägen ein weit verbreiteter und meist unerlässlicher Prozessschritt, um Halbzeuge für die weitere Ver- und Bearbeitung vorzubereiten. Das Ablängen und Zuschneiden von Rohmaterialien steht von kleinen Losgrößen bis zur Serienfertigung bei nahezu jedem spanenden Bearbeitungsprozess am Anfang der Fertigungskette. Moderne Bandsägeanlagen, in Kombination mit Materialzuführungen und anschließender Automatisierung des weiteren Handlings, haben das klassische Sägen zu einem hoch automatisierten Prozessverbund weiterentwickelt.

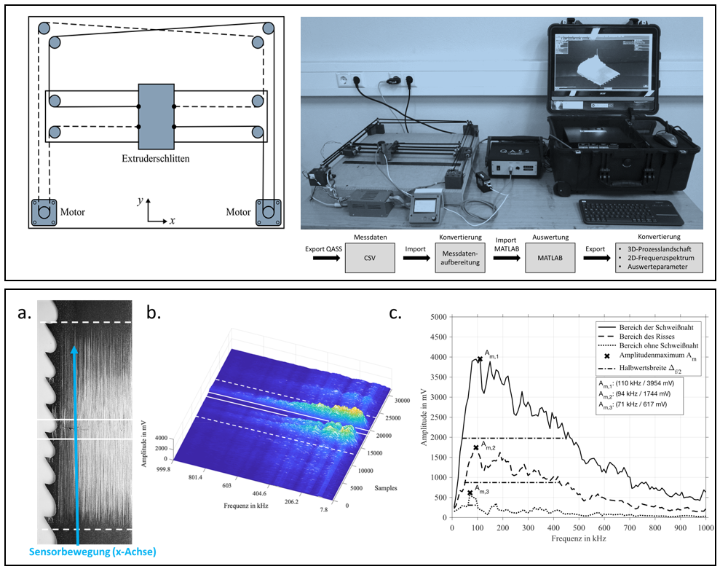

Im Bereich der Bandsägeprozesse werden Verschleißzusammenhänge meist aus dem Antriebsstrom und einer Bandspannungsüberwachung prognostiziert. In-Prozess-Messungen zur Identifizierung von Rissen oder Eigenspannungsänderungen finden hier bisher nur unzureichend Anwendung. Um eine prozessbegleitende Zustandsüberwachung bei Sägebändern zu realisieren, wurde am IfW der Einsatz eines Messsystems zur Aufzeichnung des Barkhausen-Rauschens geprüft und erste Signalzusammenhänge dargestellt. Dabei konnte die Eignung des Barkhausen-Verfahrens für die berührungslose Detektion von verschiedenen Prozessszenarien wie bspw. Rissen und

In der metallverarbeitenden Fertigung ist das Bandsägen ein weit verbreiteter und meist unerlässlicher Prozessschritt, um Halbzeuge für die weitere Ver- und Bearbeitung vorzubereiten. Das Ablängen und Zuschneiden von Rohmaterialien steht von kleinen Losgrößen bis zur Serienfertigung bei nahezu jedem spanenden Bearbeitungsprozess am Anfang der Fertigungskette. Moderne Bandsägeanlagen, in Kombination mit Materialzuführungen und anschließender Automatisierung des weiteren Handlings, haben das klassische Sägen zu einem hoch automatisierten Prozessverbund weiterentwickelt.

Im Bereich der Bandsägeprozesse werden Verschleißzusammenhänge meist aus dem Antriebsstrom und einer Bandspannungsüberwachung prognostiziert. In-Prozess-Messungen zur Identifizierung von Rissen oder Eigenspannungsänderungen finden hier bisher nur unzureichend Anwendung. Um eine prozessbegleitende Zustandsüberwachung bei Sägebändern zu realisieren, wurde am IfW der Einsatz eines Messsystems zur Aufzeichnung des Barkhausen-Rauschens geprüft und erste Signalzusammenhänge dargestellt. Dabei konnte die Eignung des Barkhausen-Verfahrens für die berührungslose Detektion von verschiedenen Prozessszenarien wie bspw. Rissen und Verschleißmarken experimentell bestätigt werden. So lassen sich Risse und führungsbedingte Verschleißmarken entlang der verwendeten Sägebandproben im Vergleich zum unbeschädigten Sägeblatt reproduzierbar identifizieren. Hervorzuheben ist darüber hinaus die charakteristische Signalamplitudenerhöhung im Bereich der Schweißnaht. Zudem lies die Messung der Schweißnähte von Sägebändern mit unterschiedlichen Laufzeiten eine eindeutige Aussage bzgl. der Bandlaufzeit zu. Zusammenfassend kann festgestellt werden, dass zunehmender Verschleiß zu einer Signalamplitudenerhöhung und beginnende Risse zu einem starken Amplitudenabfall im Vergleich zum Umgebungsmaterial führen.

Ziel weiterführender Forschungsarbeiten ist die Verifikation des Barkhausen-Verfahren hinsichtlich der prozessbegleitenden Bandüberwachung in einer Bandsägemaschine. Dabei gilt es zu klären, inwieweit eine kontinuierliche Messung den zunehmenden Verschleißzustand sowie den Materialalterungsprozess des Sägebandes im Prozess dokumentieren kann und wie die verschiedenen, teils gegenläufigen Signaländerungen in der Praxis als Überlagerung und direkte Zuordnung auf den zugrundeliegenden Fehler zu interpretieren sind.

Verschleißmarken experimentell bestätigt werden. So lassen sich Risse und führungsbedingte Verschleißmarken entlang der verwendeten Sägebandproben im Vergleich zum unbeschädigten Sägeblatt reproduzierbar identifizieren. Hervorzuheben ist darüber hinaus die charakteristische Signalamplitudenerhöhung im Bereich der Schweißnaht. Zudem lies die Messung der Schweißnähte von Sägebändern mit unterschiedlichen Laufzeiten eine eindeutige Aussage bzgl. der Bandlaufzeit zu. Zusammenfassend kann festgestellt werden, dass zunehmender Verschleiß zu einer Signalamplitudenerhöhung und beginnende Risse zu einem starken Amplitudenabfall im Vergleich zum Umgebungsmaterial führen.

Ziel weiterführender Forschungsarbeiten ist die Verifikation des Barkhausen-Verfahren hinsichtlich der prozessbegleitenden Bandüberwachung in einer Bandsägemaschine. Dabei gilt es zu klären, inwieweit eine kontinuierliche Messung den zunehmenden Verschleißzustand sowie den Materialalterungsprozess des Sägebandes im Prozess dokumentieren kann und wie die verschiedenen, teils gegenläufigen Signaländerungen in der Praxis als Überlagerung und direkte Zuordnung auf den zugrundeliegenden Fehler zu interpretieren sind.

Kontakt

Kamil Güzel

Dipl.-Ing.Gruppenleiter Prozessüberwachung und -regelung