Forschungsprojekte

Bauteilgerechte Maschinenkonfiguration in der Fertigung durch Cyber-Physische Zusatzmodule (BaZMod)

Im Rahmen des Projekts BaZMod wurde eine neue „intelligente“ Schnittstelle zur Übertragung von Energie und Daten an der Plananlagefläche von Spindel und Hohlschaftkegel-Werkzeugaufnahme (HSK) entwickelt. Diese wurde mittels acht gefederte Kontaktpins werkzeugseitig und acht Kontaktflächen spindelseitig realisiert. Um die Übertragungsgüte und die Dauerfestigkeit der Kontakte bei verschiedenen Umgebungsbedingungen zu überprüfen wurden zahlreiche elektrische, mechanische und thermische Untersuchungen durchgeführt.

Zunächst wurde die Isolationsgüte der Kontaktierung bei trockenen und benetzten mit Kühlschmierstoff (KSS) Kontaktstellen bei verschiedenen Prüfspannungen (100 V, 500 V und 1.000 V) untersucht. Zur Beurteilung der Isolationsgüte wurde der Isolationswiderstand Riso herangezogen. Sowohl bei trockenen als auch bei nassen Umgebungsbedingungen wurde eine ausreichend hohe Isolationsgüte ermittelt. Ferner wurde das Datenübertragungsverhalten der Kontaktierung anhand verschiedener Signaltypen untersucht. Es konnte ein nahezu unverändertes Datenübertragungsverhalten bei allen Signaltypen festgestellt werden.

Weiterhin wurde die Dauerfestigkeit der Kontaktierung untersucht. Dafür wurden mit einer geeigneten Prüfvorrichtung 100.000 Zyklen gefahren, bei dem die Schnittstelle geöffnet und geschlossen wird. Bei der Auswertung wurde eine leichte bis mäßige Spurenbildung auf der Isolationsoberfläche der Spindel-Seite durch Materialabtrag der gegenüberliegenden Dichtung festgestellt. Auf der Werkzeugseite wurde mehrfach die Verklemmung eines Pins festgestellt. Um diese Problemstellen zu beseitigen, wird derzeit eine Optimierung der Dichtungen und die Einbautoleranzen durchgeführt.

Ferner wurde das thermische Verhalten der Kontaktierung an der Spindelnase bei maximaler elektrischen Last (ca. 600 W) und bei verschiedenen Umgebungsbedingungen (trocken, KSS und Öl benetzt) untersucht. Es konnte keine Anbängigkeit von den Umgebungsbedingungen festgestellt werden. Die Erwärmung der Kontaktzone liegt mit einer Temperatur von ca. 45 °C im unbedenklichen Bereich.

Forschungsgegenstand des IfW bis Projektende sind die Durchführung weiterer Versuchsreihen zur Dauerfestigkeit der optimierten Kontaktierung sowie die Untersuchung des dynamischen Verhaltens der BaZMod-Spindel im Vergleich zur konventionellen Spindel. Zurzeit befindet sich der Maschinenprototyp SW BA422 mit HSK-i im Versuchsfeld des IfW.

Gefördert durch: BMBF

Entwicklung einer adaptiven Steuerung für Zerspanprozesse (Adapt-i-Cut) - Teilprojekt „Entwicklung der theoretischen Grundlagen zur Vorausberechnung der Zerspankräfte für die Optimierung einer CAM-Bahnplanung“

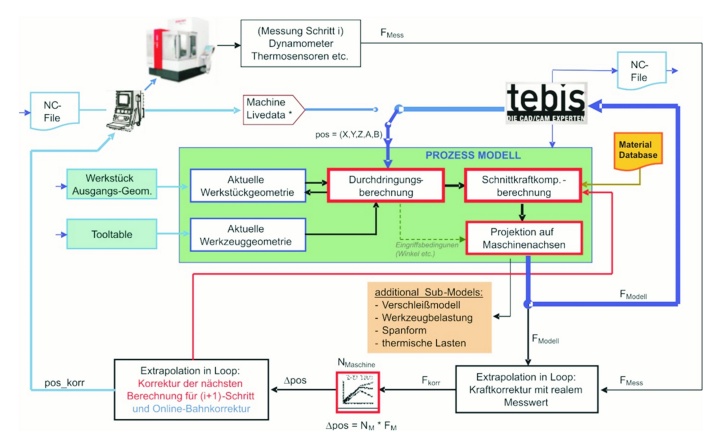

Die Kenntnis der Zerspankräfte und Lastverläufe ist äußerst aufschlussreich für den Prozessplaner, um bspw. kritische Stellen entlang des Werkzeugweges aufzuspüren. Neue analytische Zerspanmodelle ermöglichen eine rasche Zerspankraftberechnung entlang einer kompletten NC-Werkzeugbahn.

Moderne CAM-Systeme sind in der Lage, neben einer klassischen, vordefinierten Bahnaufteilung auch eine Werkzeugbahn auf Basis möglichst konstanter geometrischer Eingriffsbedingungen zu erzeugen. Trotz dieser Herangehensweise können wesentliche Änderungen der kinetischen Zerspancharakteristik an einzelnen Bahnsegmenten sowie Leerwege nicht immer vermieden werden. Dabei können Zerspankraftspitzen bis zu 70% über den nominalen Größen auftreten. Dies führt zu erhöhtem Werkzeugverschleiß, erhöhter Gefahr des Werkzeugbruchs und zur Beeinträchtigung der Genauigkeit und Qualität des zu bearbeitenden Bauteils sowie unter ungünstigen Umständen zu Prozessinstabilitäten.

Eine mögliche Verbesserung kann der Übergang von geometrisch konstanten zu kinetisch konstanten Eingriffsbedingungen zwischen Werkzeug und Werkstück eröffnen. Die Gewährleistung kinetisch konstanter Eingriffsbedingungen setzt allerdings die Vorab-Bestimmung der Zerspankraft in jedem Bahnpunkt voraus.

Im Rahmen des Projekts wird hierzu ein neuartiges, vollständig analytisches Zerspanmodell für den Fräsprozess entwickelt und implementiert. Der entscheidende Vorteil ist eine wesentlich allgemeingültigere Formulierung, die auch bei stark variierenden Eingriffsbedingungen und dynamisch veränderlichen Technologieparametern zu jedem Zeitpunkt eine gültige Zerspankraftprognose erlaubt – unter Verzicht auf aufwändige Versuchsreihen.

Dies ermöglicht in einem weiteren Integrationsschritt eine zusätzliche Abdrängungs- bzw. Nachgiebigkeitskompensation in Form eines ortsangepassten Bahnvorhalts bereits bei der NC-Programmierung im CAM-System. Insbesondere beim Einsatz langer, schlanker Werkzeuge wird auf diese Weise die Endkonturtreue und Genauigkeit wesentlich verbessert.

Gefördert durch: Zentrales Innovationsprogramm Mittelstand - ZIM/AiF

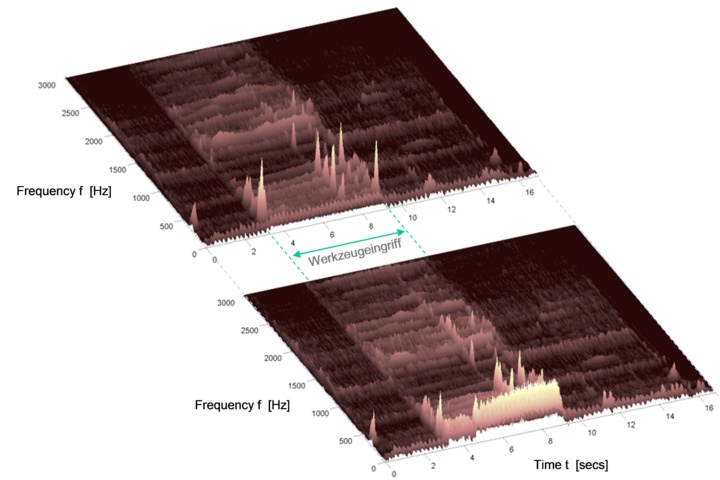

Acoustic Fingerprints - Entwicklung eines Systems zur Prozessüberwachung und -diagnose von Fräsprozessen durch Online-Analyse akustischer Fingerprints

In diesem Vorhaben soll erstmalig ein kostengünstiges Prototyp-Bundle aus Soft- und Hardware zur Prozessüberwachung anhand der Luftschallabstrahlung eines laufenden Prozesses im Arbeitsraum von Werkzeugmaschinen entwickelt werden. Das System soll die Überwachung von Großserienprozessen anhand eines Fingerprints eines Gutteile-Prozessablaufs ermöglichen. Neben einer reinen Zeit-Frequenz-Analyse soll die Auswertung den Bezug zum Ort auf dem Werkstück und zum Spindelwinkel herstellen. Selbstlernende adaptive nichtlineare Modelle zur Erkennung von Prozessabweichungen und zur Ursachenidentifikation sind die Kerntechnologien. Neben einem praixsgerechten Aufbau der Messkette und der optimalen Integration und Positionierung der Mikrofone im Arbeitsraum ist ein weiterer Entwicklungsgegenstand die wirksame Unterdrückung von Umgebungs-Störgeräuschen unter Einsatz der Lock-In-Technik. Eine besondere Herausforderung besteht darin, dass das System mit allen seinen Analysealgorithmen echtzeitfähig sein muss. Die Echtzeitfähigkeit des gesamten Systems und seiner Analysealgorithmen wird durch eine spezielle Hardwareplattform (dSPACE) für den Prototyp gewährleistet.

Die rauhen Prozessbedingungen im Arbeitsraum spanender Werkzeugmaschinen mit Späneanfall, Stäuben, Kühlschmiermitteleinsatz, Vibrationen und thermisch belastenden Umweltbedingungen, aber auch eine aufwändige und teure Signalübertragung bei Einsatz von Sensorik in rotierenden Werkzeugen oder an Werkstücken und Vorrichtungen erschweren eine einfache, kostengünstige und dauerhaft funktionssichere Implementation. Auf komplexer Sensortechnik beruhende Systeme verbessern nicht notwendigerweise die Gesamtzuverlässigkeit und -verfügbarkeit eines Maschinensystems, da die Gesamtkomplexität erhöht wird und die Systeme selbst eine gewisse Ausfallwahrscheinlichkeit aufweisen.

Die Nutzung der vom Prozess in den Arbeitsraum der Werkzeugmaschine abgestrahlten Luftschallemissionen als Überwachungssignal bietet hier wesentliche Implementations- und Kostenvorteile. Eine Anbringung günstiger und robuster Mikrofone an einem geschützten Ort im Arbeitsraum umgeht die oben aufgeführten Nachteile heute üblicher Signalerfassungssysteme. Die intelligente Prozessüberwachung von Fräsoperationen anhand ihrer Luftschallabstrahlung ist derzeit als Echtzeitapplikation nicht am Markt verfügbar.

Gefördert durch: AiF / ZIM

Kontakt

Steffen Braun

Dipl.-Ing.Akademischer Mitarbeiter

Walther Maier

Dipl.-Ing.Akademischer Mitarbeiter